すっかり耳になじんだ言葉だけれど、そもそもSDG‘sってなんだろう。ファッションを愛するスタイリストの谷崎彩さんは考えました。大事なお洋服が作られる現場を目にすることで、もっともっと服を大切に思う気持が生まれたなら…。大人の工場見学へいざ出発!

10年以上積み上げてきたこと。〈132 5. イッセイ ミヤケ〉の衣服生地が作られている工場見学へ – スタイリスト谷崎彩の超私的ファッション愛 #20

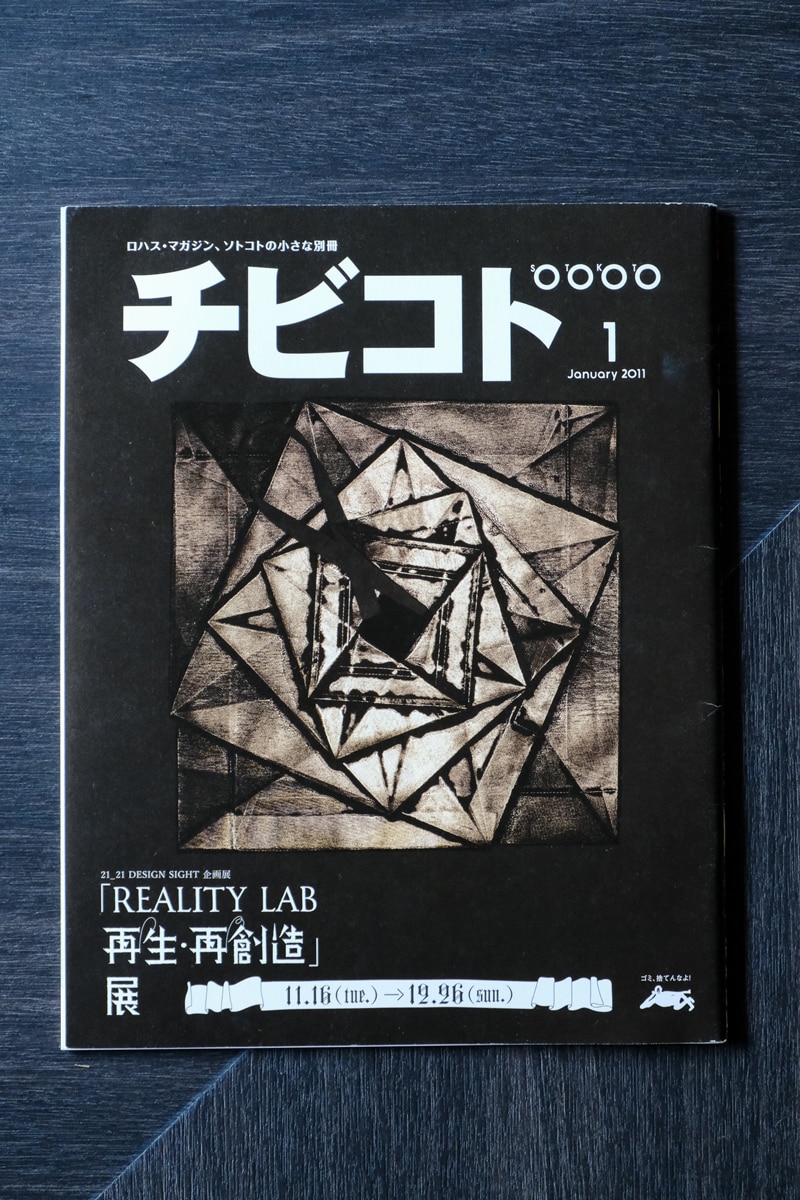

雑誌ソトコトの別冊付録、チビコト2011年1月号の特集、「REALITY LAB 再生・再創造」展を2021年の現在に読むと「あっ!」タイムマシーン的な予言書のような、ちょっとしたSFを読んでいるような気持ちになりました。

そこでは新プロジェクトとして〈132 5. ISSEY MIYAKE〉(以下132 5.)が紹介されていて、使用する生地について〈ぺットボトル等を利用し、100%再生ポリエステル繊維による生地を、信頼する製織工場と衣服へ適したものへ数年かけて改良を重ね、開発した〉とあるのです。開発の時間を合わせると十数年前からのプロジェクト。

最近でこそSDGsやサスティナビリティ、エコ関連の事柄があらゆる場面で取り沙汰され、意識することが多くなってきましたが、果たして10年前の私はどんな意識だったのだろう?

〈自分だったらどうするか考え、皆さんでこういうムーブメントを作ってくれたら嬉しい。本当に作る意味のあるものを実現するには3年、8年、10年かかる場合もありますが、熱意や勇気のある人はたくさんいる。チャンスを作る企業もたくさん生まれてほしい〉と誌面で三宅一生さんは語っています。

また、同じ誌面でテキスタイル・エンジニアは〈日本の織物や染織の産地は疲弊しています。産地が収益を上げていかないと循環できない。二人三脚で育っていくものだと思う〉とも。持続可能とは“物“その物の持続性だけではなく、そこに関わる人々、文化、技術、経済基盤が優しい形で持続できてこそ。

私たちが何気なく素敵だな、綺麗だな、可愛いな、と着ている衣服が出来上がるまでには果てしなく多くの工程を経ている…。

そんなわけで、幸運にも〈132 5.〉デザインチームの方々と一緒に、衣服の大事な原材料とも言える〈132 5.〉の生地を立ち上がり当初から開発してきた福井県の製織工場を見学させていただくことになりました。

1925年(大正14年)創業の製織工場、畑岡株式会社。国内で唯一の半合繊維「トリアセテート」を織ることができ、国内外の高級ブランドの生地を多く手がけています。ちなみにトリアセテートは木材パルプ(植物由来)の繊維で、自然界に放置されても時が経てば生分解される、環境に優しい繊維としても注目されています。

100年近く続く「畑岡」3代目社長さんは、心から衣服を理解し愛していらっしゃる、とてもおしゃれな方。繊維のこと、再生ポリエステルの生地のことなどをたくさん教えていただきました。

「福井県では奈良時代には既に織物がなされていたという資料もありますが、明治になってからは越前藩(福井藩)が新政府に支援をしたこともあって、殖産興業政策がいち早く影響し、繊維産業が飛躍的に発展をとげ、明治時代には国内有数の織物産地として成長しました」(畑岡さん)

この日、畑岡社長が着用されていたのは〈IM MEN〉。〈132 5.〉の再生素材や折りたたみの数理による研究を発展させ、2021年3月に誕生したブランドで、生活環境の変化を柔軟に捉え、現代的な生活シーンに溶け込むプロダクトを提案しています。後ろに見えるのは足羽川。「畑岡」さんの織物生産工場はこの川に因んで“足羽工場”と名付けられています。「品質の良い生地を織るには適度な湿度と綺麗な水が必要。そういう意味でもこの土地は織物に適しているのだと思います」(畑岡さん)

「二つの戦争を経て、大変な時を過ごしましたが、それでも今の方が事態は深刻ですね…。今では残っているのは、トリアセテート、ベンベルグ、ポリエステル…特殊な糸を使った特殊な織物を生産できるところ。言うならば、世界でも特化した技術で、“ここでないと作れない”という物作りができているところは生き残ることができている。衣服ブランドも同じですね。独自の世界観とクリエイション能力、哲学があるところはこの時代でもちゃんと維持できている。安易な物作りをするのではなく、付加価値をとっていかないといけないと思っています」(畑岡さん)

〈132 5.〉の定番である“リサイクルポリエステルの生地”が完成するまでに少なくとも約3年以上かかったそう。再生ポリエステル生地特有の硬さを克服し、衣服としての柔らかさ軽やかさを出すにはどうしたらよいのか?糸をほぐして、機械にかけて分析していく作業を幾度となく繰り返し、現在の布地のプロトタイプができました。さらに〈132 5.〉生産管理チームによる、お客様に安心して届けられる耐久性のある製品なのか等々の厳しい基準のクオリティチェックを経て、 リサイクルポリエステルの生地は生み出されました。そして、現在も使い続けられています。

「〈132 5.〉を立ち上げる際に、再生ポリエステル生地を開発する相談を持ちかけられた時は、それは苦労しました。最初は古着を回収して作る案もありましたが、膨大な量と燃料がかかるのでペットボトルのリサイクルで作る案に絞られました。再生ポリエステル生地自体はテントやアウトドア製品で既に使用されていたのですが、風合いが硬くてファッション性を兼ね備えた衣服には適さない。目指すのは柔らかく、衣服に仕上げた時に落ち感(ドレープ)のあるシルクのような風合い。試作しては生地の糸をほぐして、どこに問題があるのか分析していきました。何度も手触りを確認して…。これは機械では判別できない。最後は人の手と感覚が非常に重要な作業でした。それを繰り返してようやく約3年を経て、理想とする再生ポリエステルの生地が生まれたのです」(畑岡さん)

2007年から開発を始め、2011年にようやく完成した、定番となるリサイクルポリエステルの生地。その生地で最初に制作された“132 5. STANDARD”と呼ばれるドレス。折り畳まれている状態では平面の美しい幾何学模様。持ち上げると美しいドレスになる。現在はパーマネントコレクションとしてニューヨーク近代美術館やデザインミュージアムロンドンといった世界の美術館に収蔵されています。〈132 5.〉スタッフにとっても、“132 5. STANDARD”はとても大切なシリーズだとききました。

「通常、高密度繊維を作る時には、合理化のために糊付けをするので熱がかかるのですが、この生地では撚糸による技術を発達させたので、糊付けの量がかなり少なくすみ、その結果、熱の発生を抑えることができ、生地の精錬工程(生地を加工する前に汚れや、糊等の不純物などを除去する工程)を大幅に短縮できるので、低燃費で生産することができます。10年以上の開発期間を経て、30%植物由来(サトウキビの廃糖蜜を使った繊維)の生地ができているのですが(AW21/22から)、現在100%植物由来の生地の開発にも取り組んでいて、近い将来完成する予定です」(畑岡さん)

織り上げられた布地は染色工場へ。生地を織る際の糊付けの工程を極端に減らした「畑岡」さんの研究のおかげで、染色前に生地についた糊を洗う工程もずいぶん減らせています(水と燃料の削減)。原材料だけでなく、プロセスにもエコは重要。「作る過程でのエコロジー的な観点が大きく目立ちますが、実は環境を汚染しない排水処理等の配慮も非常に重要なのです。年々、法律も厳しくなってきているので、その整備についてのコストも増えてきています」とは、染色工場の工場長。購入する側は“安さ”重視ではなく、適切に丁寧に物作りがなされているかを配慮していくことがこれからSDGsを語る上で非常に大事な姿勢になってくると思います。まずはそのデザインが好きだということがありきですが、一枚の服が出来上がっていく過程とコストを想像すると“丁寧に”購入していきたいと服好きなら思うはず。

2022年春夏最新コレクションの貴重な創造プロセスを、同行した〈132 5.〉のデザインチームに直接説明してもらいました。前回は“包む”でしたが、今回はたたまれたものを“ひらく”がテーマ。衣服の原材料である布地の作り手に、多くの工程を経て完成した衣服を〈132 5.〉のデザインチームが披露している瞬間は同席している私も感慨深くなりました。職人さんたちからは「わぁ、自分たちが作った生地がこんな風になるんだ!」と感嘆の声が。

「現在ではリサイクル素材、エコ素材こそが最需要課題のようになってきて…。その中ですごいのは今になっても再生ポリエステルを先んじてモードに取り入れたことをものすごくアピールするわけではなく、“用の美”が大事だと言われること。エコロジーもあくまで美意識との兼ね合いでちゃんと残っていくものなんですよね。加えて〈132 5.〉は最初にできた再生ポリエステルの生地を“定番”として使い続けてくれているのです。開発した生地がシーズンごとに廃盤になっていくようでは私たちも存続できない。現にそういうメーカーも多いわけで。永い年月を経て開発した生地を長年使い続けてくれているというのは、製織工場としてもとてもやりがいのある、勇気が持てることなのです」(畑岡さん)

製織工場内。原糸を整経していく過程(縦糸を均整に並べ、ビームという道具に巻き上げる工程を指します)で生地幅、縦糸の密度が決まります。高密度でシルクのような感触の生地を織れるのは「畑岡」さんならでは。

布が織られていく過程。エアージェットとウォータージェットの2種類の方法で縦糸に横糸が織り込まれていきます。こちらは織る布地の種類によって使い分けられています。ウォータージェットには地下水が利用されているので、製織コストもかなり抑えられます。汚れがないか、織目が揃っているか。最後のチェックは人の目で確認されます。とても根気がいる大変な作業。でも一番、確かな方法なのだそうです。

糸が織られて生地になっていく様子は圧巻で、ずーっと見ていても飽きません。そういえば床も壁も緑色で不思議に思って質問したら「緑色が一番目が疲れないから」なのだそうです。機械がすごい速さで生地を織りあげていきますが、それでも細かい調整とチェックは人の手と目と経験が頼り。

帰り際、畑岡社長が“匠”と呼んでいる職人さんとデザインチームが、良い生地を作り、良いデザインをし続けていくことを約束しあっておられました。

〈132 5.〉のブランド名の意味は“1”枚の布から“3”次元の立体造形が生まれて、“2”次元の平面に折りたたまれ、“5”は身にまとうことで時間や次元を超えた存在(5次元)になるようにとの思いが込められているということだそうですが、2と5の間にあるスペースには、商品をお客さまへ届けるまでの作り手同士のクリエイションへの献身と情熱があるのかな?なんて勝手に思ったり…。

本当に良い社会見学をさせていただきました。